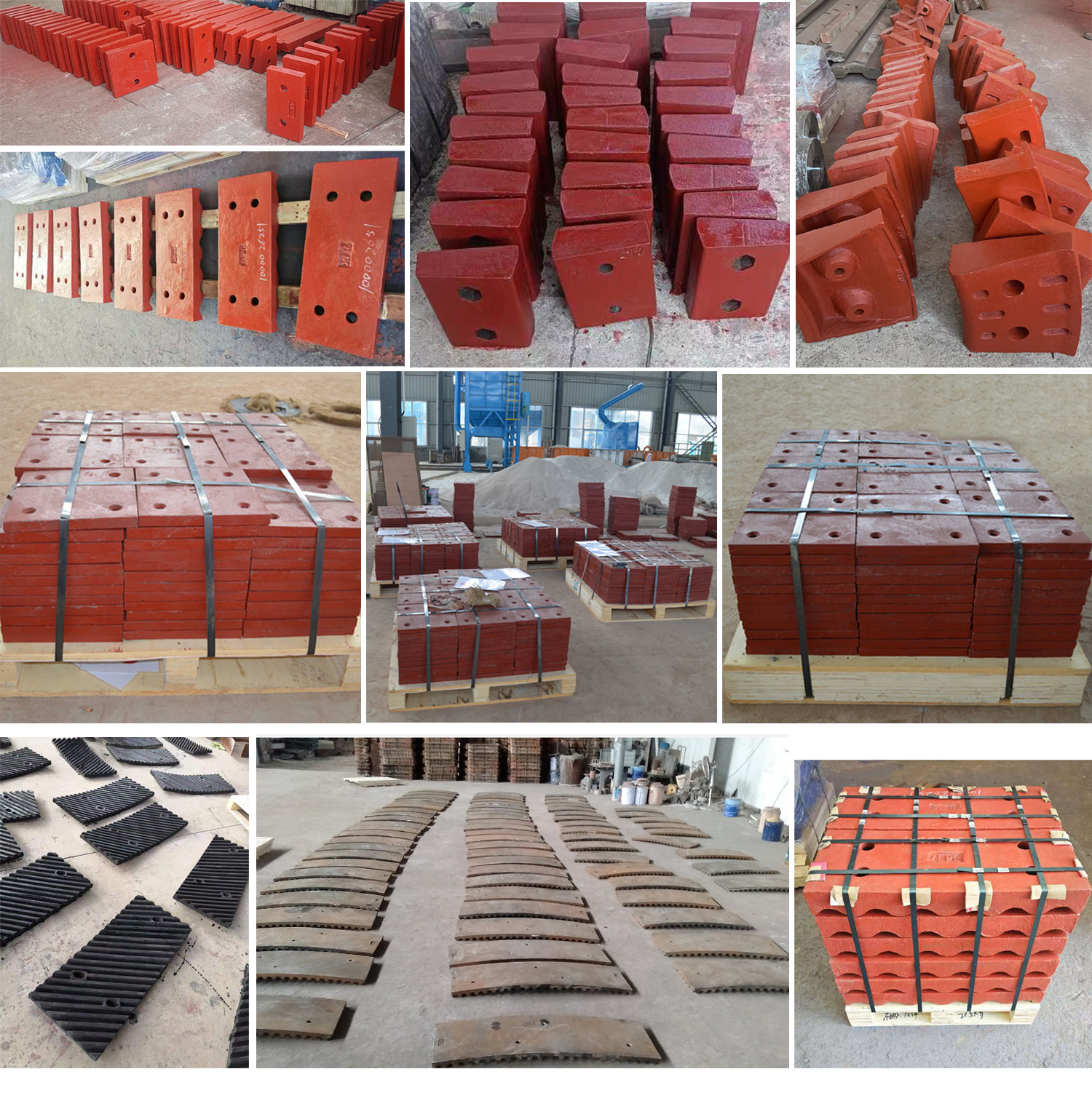

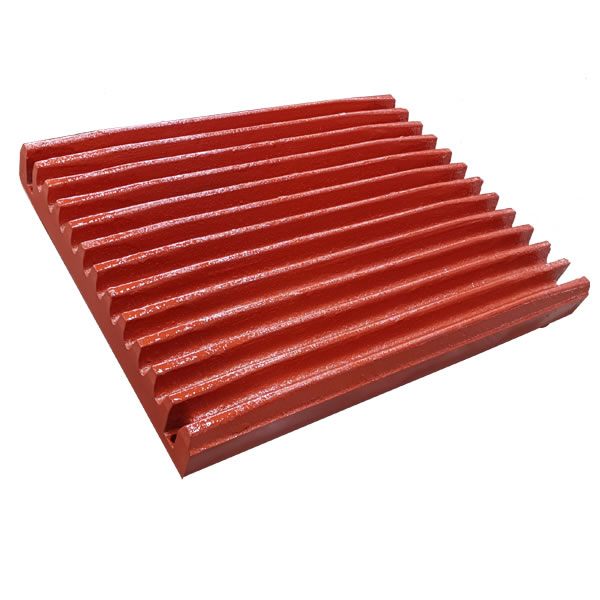

Le revêtement du broyeur à boulets est un accessoire important pour protéger la paroi intérieure du broyeur. Il a pour fonction d'améliorer l'effet de broyage, l'efficacité de la production et de prolonger la durée de vie du broyeur. Il existe de nombreux matériaux pour les revêtements de broyeur. Vous pouvez choisir des revêtements de différents matériaux en fonction des conditions de travail de la pièce de travail. Nous nous engageons à produire des revêtements de différentes formes et de différents matériaux de nouveaux matériaux, ce qui peut vous aider à choisir.

Les principaux matériaux des revêtements de broyeur nous produisons sont:

Acier à haute teneur en manganèse : il présente une bonne ténacité et une bonne capacité de durcissement par écrouissage. En cas d'impact et d'usure, la surface durcit rapidement, améliorant ainsi la résistance à l'usure. Il est largement utilisé dans divers types de broyeurs à boulets, en particulier les broyeurs à boulets qui traitent des minerais de dureté moyenne ou inférieure, tels que le minerai de fer, le minerai de cuivre, etc.

Fonte à haute teneur en chrome : elle présente une dureté élevée, une bonne résistance à l'usure et une certaine résistance à la corrosion. Elle convient au traitement de matériaux à dureté élevée, tels que la pierre de quartz, le granit, etc. Cependant, la ténacité de la fonte à haute teneur en chrome est relativement faible et elle est sujette à la rupture fragile.

Fonte ductile à teneur moyenne en manganèse : la teneur en manganèse est de 7 à 9 %, la teneur en silicium est de 3,4 à 4 % et la teneur en carbone est de 3,2 à 3,6 %. Sa durée de vie n'est pas inférieure à celle de l'acier à haute teneur en manganèse, mais son coût est bien inférieur, ce qui lui confère un bon rapport qualité-prix.

Revêtement magnétique : il utilise le magnétisme pour absorber les billes d'acier et les matériaux magnétiques afin de former une couche auto-protectrice résistante à l'usure, réduisant ainsi l'usure directe du revêtement. Il présente les avantages d'une longue durée de vie, d'une installation et d'un entretien faciles, d'une charge de fonctionnement réduite du broyeur et d'un bruit réduit, et convient aux broyeurs à boulets de diverses spécifications.

Caoutchouc : Il a une bonne élasticité et une bonne performance d'absorption des chocs, ce qui peut réduire l'impact des billes d'acier sur le revêtement et réduire les vibrations et le bruit de l'équipement. Il convient aux occasions où une précision de broyage élevée des matériaux est requise et où l'usure et le bruit de l'équipement sont réduits, comme le bac de broyage fin des broyeurs à ciment et le broyage des matières premières céramiques.

Polyuréthane : Il a une résistance et une élasticité élevées, une bonne résistance à l'usure et une bonne résistance à la corrosion et des performances anti-vieillissement. Il convient à certains broyeurs à boulets avec des exigences environnementales élevées et une forte corrosion des matériaux, comme le broyage de certains matériaux dans l'industrie chimique.

Céramique à haute teneur en aluminium : Il a une bonne résistance à l'usure, aux chocs et à la corrosion. Il est largement utilisé dans le revêtement des parois intérieures des équipements de concassage et de broyage du minerai, qui peuvent résister efficacement à l'impact et à l'usure des particules abrasives sur la paroi intérieure.

Céramique en carbure de silicium : dureté élevée, bonne résistance à l'usure, excellente conductivité thermique et peut résister à des températures élevées et à la corrosion acide-base. Convient aux broyeurs à boulets à grande vitesse et aux occasions avec des exigences élevées en particules abrasives ; dans l'industrie sidérurgique, il peut être utilisé pour le revêtement des grands hauts fourneaux afin d'améliorer l'efficacité de travail et la qualité des produits des broyeurs à boulets.

Céramique en zircone : utilisée dans les équipements de concassage et de broyage du minerai, elle présente une dureté élevée, une résistance à l'usure et à la corrosion, ainsi qu'une bonne conductivité thermique et des propriétés d'isolation. Convient au traitement d'abrasifs à haute dureté, à haute abrasivité et à haute viscosité, tels que les fours de fusion d'aluminium, les fours de fusion de cuivre, etc., ce qui peut prolonger efficacement la durée de vie des broyeurs à boulets.

Revêtement magnétique composite en caoutchouc : Combinant l'élasticité du caoutchouc et la fonction d'autoprotection du revêtement magnétique, il a un bon effet d'absorption des chocs et peut réduire efficacement l'usure du revêtement. Par exemple, la surface du tambour des séparateurs magnétiques dans l'industrie métallurgique et le revêtement des canalisations de transport de matériaux utilisent des revêtements magnétiques composites en caoutchouc pour améliorer la durée de vie.

Revêtement magnétique composite métallique : avec du métal comme base, une couche de matériau magnétique est composée sur la surface. Il combine la résistance du métal et les performances d'autoprotection des matériaux magnétiques, présente une résistance à l'usure et une fiabilité élevées et est utilisé dans les broyeurs à charbon des centrales thermiques pour absorber les impuretés ferromagnétiques du charbon, former une protection et réduire l'usure du revêtement.

Les matériaux ci-dessus sont divers pour les revêtements. Vous pouvez faire des choix raisonnables en fonction de vos conditions de travail. Si vous avez besoin de personnaliser des conditions de travail particulières, vous pouvez trouver Zhili New Materials Company. Nous avons une riche expérience en matière de technologie et de construction et pouvons vous aider à choisir le revêtement le plus approprié pour augmenter la capacité de production de la machine.