Dans le domaine de la production de ciment, les cyclones sont des équipements clés et leurs performances ont un impact crucial sur l'efficacité et la stabilité de l'ensemble du processus de production. En tant que composant principal, le cylindre intérieur du cyclone est exposé pendant une longue période à des conditions de travail difficiles telles que des températures élevées, l'érosion par la poussière et une corrosion chimique complexe. Les cylindres intérieurs traditionnels en acier résistant à la chaleur ont progressivement révélé leurs limites pour relever ces défis, et les matériaux céramiques, avec leurs avantages de performance uniques, deviennent progressivement un nouveau choix pour les matériaux des cylindres intérieurs des cyclones, déclenchant un changement de matériau de grande envergure.

L'acier résistant à la chaleur peut conserver de bonnes propriétés mécaniques dans une certaine plage de température. Sa composition en alliage confère au matériau une certaine résistance à l'oxydation à haute température et une capacité de charge. Dans le canon intérieur du cyclone, les plus couramment utilisés incluent le ZG30NI25Gr20. Au cours de la dernière période, l'acier résistant à la chaleur est devenu le matériau principal pour le corps intérieur du cyclone. Cependant, en raison de conditions de travail difficiles telles que des températures élevées, l'érosion par la poussière et la corrosion chimique complexe, la durée de vie du cylindre intérieur en acier résistant à la chaleur est courte. La durée de vie des pièces suspendues des cylindres intérieurs C5 et C4 est généralement comprise entre 12 et 18 mois, et la durée de vie varie considérablement selon les différents fabricants et lots de produits.

Le matériau céramique est un type de matériau réfractaire doté d'une excellente résistance aux températures élevées. Sa réfractarité est généralement supérieure à 1600℃ et sa température de ramollissement sous charge est d'environ 1400℃. Même dans un environnement à haute température de 800 à 1 200 °C dans le préchauffeur du four à ciment, le tube intérieur en céramique peut fonctionner de manière stable. Les matériaux céramiques ont une dureté de surface extrêmement élevée, ce qui rend leur résistance à l'érosion par la poussière bien meilleure que l'acier résistant à la chaleur. Dans l'environnement difficile de haute température et de forte poussière dans le cyclone, le cylindre intérieur en céramique peut résister efficacement à l'érosion continue des particules de poussière, réduisant considérablement le taux d'usure et prolongeant la durée de vie de l'équipement. Les matières premières pour les matériaux céramiques sont largement distribuées et disposent de sources abondantes. Après avoir réalisé une production à grande échelle, son coût peut être considérablement réduit. Par rapport à l'acier résistant à la chaleur, le coût du cylindre intérieur en céramique de préchauffage de la même spécification est inférieur.

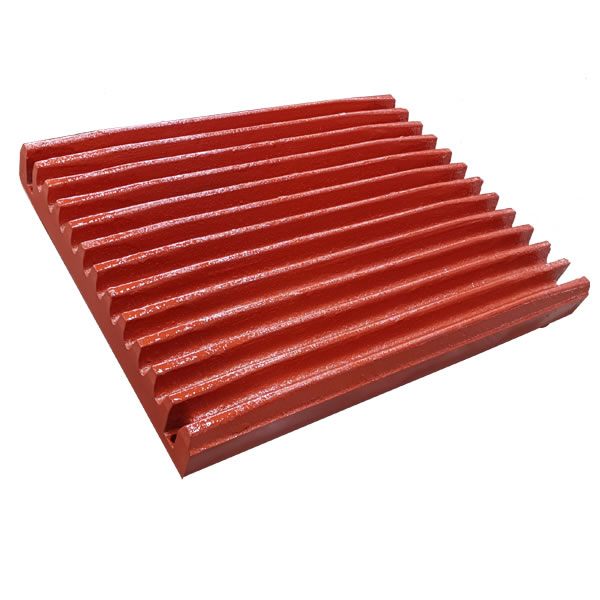

Au cours des dernières années, après des améliorations continues sur les chambres à air en céramique, de plus en plus de cimentiers ont choisi d'utiliser des chambres à air en céramique. Le changement de matériau du tube intérieur du cyclone de l'acier résistant à la chaleur à la céramique est un choix inévitable pour le domaine industriel pour s'adapter à la tendance de développement de la haute efficacité, des économies d'énergie et de la protection de l'environnement. Notre société recherche et développe également en permanence des marteaux à plaques en céramique, des têtes de marteau et des chambres à air de préchauffage, et a obtenu certains résultats. Nous nous efforcerons de réaliser de plus grandes avancées dans les plus brefs délais et de produire davantage de produits résistants à l'usure de haute qualité destinés à être utilisés dans les cimenteries.